アルマイト処理はアルミニウムの表面に耐摩耗性や耐食性を付与する技術として広く活用されています。しかし、特に摺動部品や機械要素に使用する際は、摩擦・摺動特性の評価が欠かせません。この記事では、アルマイト処理後の摩擦・摺動特性の測定方法とその評価基準について、解説しますので実務にお役立て下さい。

Index目次

1. アルマイト処理の基礎と摺動性への影響

アルマイト処理は、アルミニウム表面に酸化皮膜を生成する技術で、硬度の高い多孔質な酸化アルミニウム層を形成します。この皮膜は耐摩耗性に優れる一方、面粗さの悪化により摩擦係数が高くなる事があります。

そのため、摺動目的の場合は潤滑性を持たせたアルマイト処理(例:カシマコート等)の採用や処理後の研磨工程の追加を推奨します。

2. 摩擦・摺動特性の主な評価指標

- 摩擦係数(COF: Coefficient of Friction):摺動中の抵抗を示す指標。

- 摩耗量:相手材との接触により失われた材料の量(摩擦痕の測定)

- 表面状態の変化:表面粗さによる摩耗メカニズムの分析。

3. 試験法の種類と特徴

3-1. ボールオンディスク試験

ボール状の相手材を回転するディスク上に押し付ける方式。摩擦係数と摩耗量を定量的に評価可能。

3-2. ピンオンディスク試験

ピン状の試験片をディスクに接触させて回転。荷重や速度を細かく制御でき、摩耗パターンも把握しやすい。

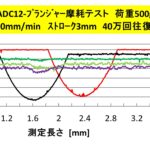

3-3. 摩擦摩耗試験(ヘイドン)→垂直荷重水平往復運動

所定の垂直荷重下で水平の往復運動を繰り返す事で、摩擦による表面状態、重量変化を測定し、摩耗量、皮膜の引掻硬さを測定します。

4. 評価時のポイントと注意点

- 荷重、速度、温度など試験条件の選定が重要

- 試験片の前処理(膜厚や硬度のばらつき回避)

- 相手材(スチール、樹脂など)との相性も評価に影響

5. 測定結果の見方と解釈

- 摩擦係数が安定しているかどうか

- 摩耗痕の形状や破壊メカニズム

- 潤滑性皮膜との比較で性能の違いを把握

6. 事例紹介

一般的な硬質アルマイト処理と、潤滑性を持つカシマコートの比較では、カシマコート(公式HPへ飛びます)の方が摩擦係数が低く、摩耗量も少ない傾向が確認されています。

特にグリスが使えない環境(食品・薬品製造関連等)ではカシマコートの優位性が発揮されます。

7. まとめ

アルマイト処理の摩擦・摺動特性を評価するには、目的に合った試験法の選定と、評価条件の適切な設定が重要です。

貴社製品でアルミ部品における耐摩耗の性能確認や課題改善にも、こうした試験のご希望があればご相談下さい。