Index目次

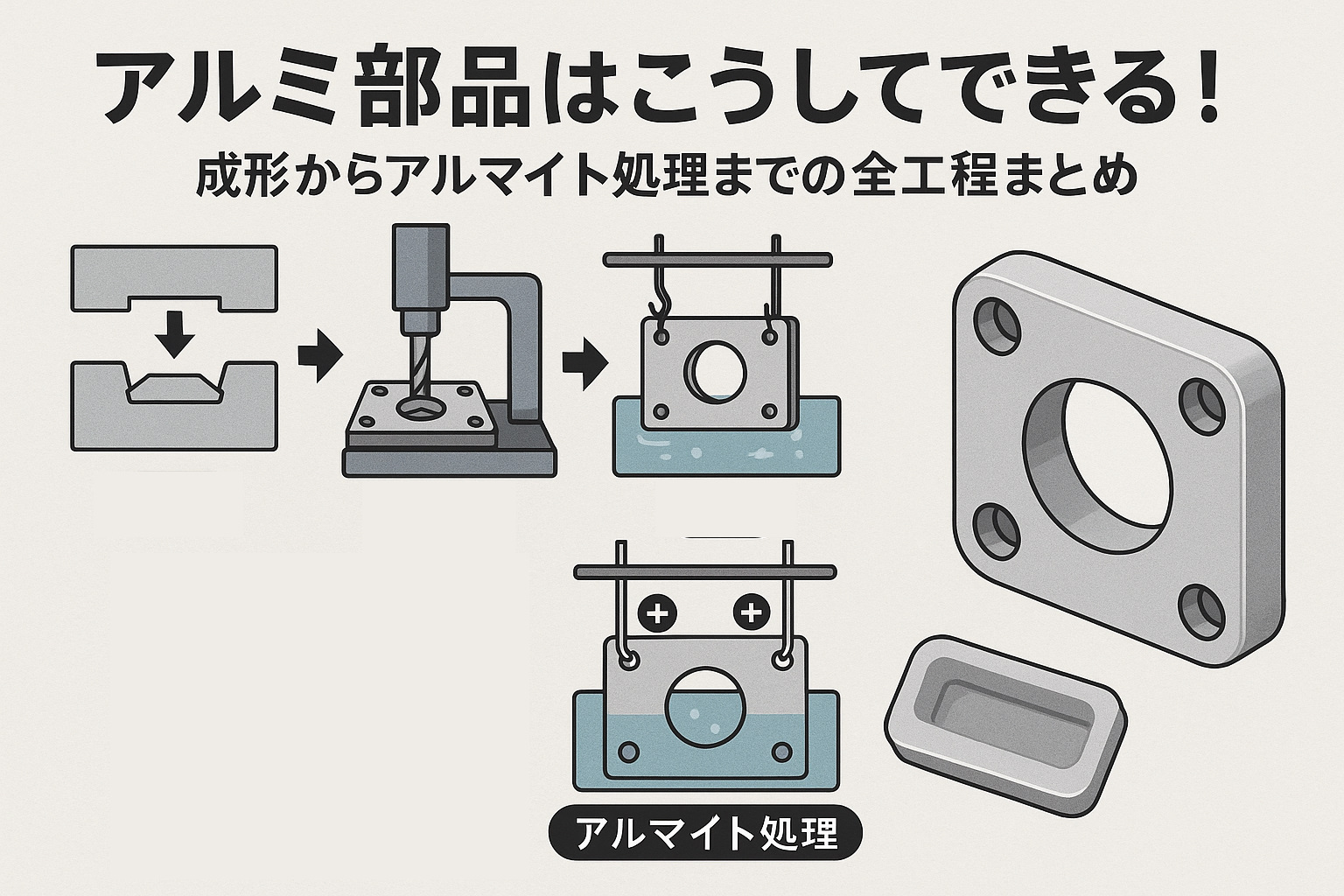

1. 成形編|アルミ部品はどう作られる?

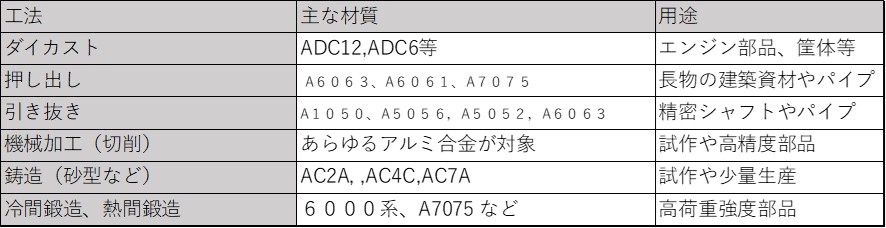

アルミの部品は、使用条件・コスト・形状に応じ、主に以下のような方法で成形されます。

①ダイカスト鋳造

高圧で金型に溶解したアルミを押し込む方式。複雑形状を高速で量産可能(大量生産向け)高精度のアルミ製品を低価格で生産する事が出来ます。

用途:エンジン部品、電装品カバー、筐体など

使用される代表的なアルミ合金:ADC12、ADC6など

②押出・引抜成形

―押し出し特徴―

- 長くて複雑な断面形状を持つ成形に適している

- 材料を加熱して型から押し出す

用途:窓枠・ドアフレームなどの長物の建築資材やパイプ等

使用される代表的なアルミ合金: A6063、A6061、A7075など

―引き抜き特徴―

- 細く高精度な部品成型に適している

- 引き抜きは常温で型を通して引っ張る

用途→精密機械や自動車部品向けの精密シャフトやパイプ

使用される代表的なアルミ合金:A1050、A5056,A5052,A6063など

③機械加工(総切削)

アルミを塊からマシニング・旋盤などの工作機械で削り、加工を行う。試作や高精度部品に適します。その反面、工数が非常に多くかかる為、高額になります。

使用される代表的なアルミ合金:各種アルミ合金で対応出来る為、用途に応じた材質を選ぶ事ができます。

④鋳造(砂型など)

ダイカスト鋳造に比べ寸法精度は低いが、型の製作費が安い。鋳造後機械加工を行う事で寸法精度を上げる事は可能。

試作や少量生産に向き、自由度が高い反面、機械に頼らない工程が多い為コストは高額傾向となり、大量生産には不向き。

使用される代表的なアルミ合金:AC2A, ,AC4C,AC7Aなど

⑤鍛造(冷間鍛造、熱間鍛造)

金型で高圧をかけて金属を変形させる手法。強度・耐久性に優れた部品が得られます。

用途:高荷重部のジョイント、機械構造部品など

使用される代表的なアルミ合金:6000系(A6061,A6063)、A7075など

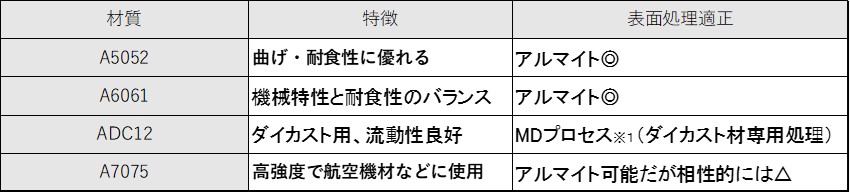

2. 材質編|よく使われるアルミ材料の特徴

使用環境や成形方法に合わせて、最適な材料を選ぶことが重要です。

以下は一般的なアルミ合金とその特徴です。

※1MDプロセスとはミヤキオリジナルのダイカスト材専用のアルマイト処理 くわしくはこちらまで

3.表面処理編|アルマイトって何?なぜ必要?

アルミのままでは摩耗や腐食に弱いため、酸化皮膜を人工的に形成する

「アルマイト処理」を行う事をお勧めします。

アルマイトの主な機能

- 耐摩耗性の向上

- 耐食性の向上(腐食防止)

- 絶縁性の付与

- 外観のカスタマイズ(着色処理)

種類と特徴

- 普通アルマイト(白アルマイト):外観・耐食目的

- 硬質アルマイト:耐摩耗・高荷重に対応

- 潤滑性アルマイト(例:カシマコート):耐摩耗性や摺動性を併せ持った特殊処理

- ダイカスト部品防錆特化処理(例:MDコート):難アルマイト材のADC12向けの特殊処理

4. 素材・形状・機能に応じた最適な処理とは?

◎機能部品で摺動性が重要 → カシマコート

潤滑油が使えない環境(低温、真空、極限条件)で高評価。

例:航空・宇宙、精密機器、スライド機構

◎ダイカスト製品で白サビ対策 → MDコート

従来処理では防ぎきれない白サビを、専用処理で長期的に防止。

5.よくあるトラブルと処理の重要性

「あとから腐食や摩耗が発生…」

→ 多くは、設計段階で素材と表面処理の適合が考慮されていないことが原因です。

よくあるトラブル例:

- 寸法変化による組立不良(膜厚未考慮)

- 白サビ発生(素材に不適な処理)

- 摺動部の摩耗・焼き付き、カジリ(耐摩耗・潤滑不足)

6.まとめ|性能を決めるのは“最後のひと手間”

アルミは優れた素材ですが、「そのままでは不完全」なことも多い金属です。

成形・材質・使用条件に応じて、最適な表面処理を施すことで、真の性能を引き出すことができます。

設計・開発段階からのご相談が、トラブルの予防・コスト最適化の第一歩です。

アルマイト・特殊処理のご相談はお気軽に!

- 小ロット・試作対応もOK

- 材料選定から処理設計まで対応

- カシマコート、MDコートなど、特殊ニーズにも対応

▶ お問い合わせ・資料請求はこちらから

▶ サンプル評価希望の方も歓迎です