高強度アルミ7075にアルマイト処理を指定するときの落とし穴

1.A7075材の特徴

A7075はアルミ合金の中でトップクラスの引張強さを誇り、

鋼材に匹敵するほどの機械的強度があり、

最強のアルミ合金と言っても過言ではありません。

主な合金元素は亜鉛(Zn)で、

さらに銅(Cu)やマグネシウム(Mg)を含むことで高い強度を発揮します。

しかし、皮肉な事にこの合金成分が

「アルマイト処理との相性の悪さ」を生む原因になっています。

2.アルマイト処理との相性が悪い理由

①銅・亜鉛含有による耐食性の低下

A7075には1~2%の銅や亜鉛も5~6%程度含まれ

亜鉛のイオン化傾向がアルミよりも卑なため

銅―亜鉛の腐食電池を形成しやすく、

高湿度環境に於いてガルバニック腐食(電位差腐食)を誘発する事があります。

アルマイト皮膜で保護しても、

皮膜の欠陥や微細なクラックを起点に腐食が起こるリスクが高まります。

特に厚膜処理(30μ以上)でトラブルが多くなる傾向が見られます。

②外観トラブル

アルマイト後の外観に「黒点」や「色ムラ」

が出やすいのもA7075の特徴です。

この現象の多くはアルマイト処理前から腐食している事が原因です。

他の汎用アルミ合金(A6061やA5052など)と比べ顕著です。

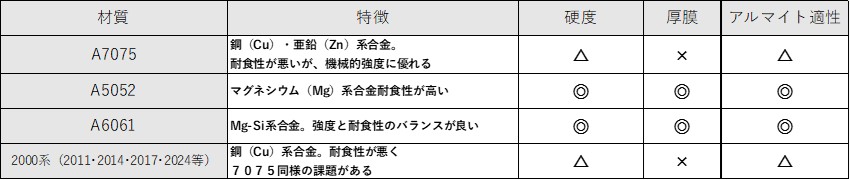

◎他のアルミ合金と比べた7075材の特徴

・亜鉛(Zn)を多量に含有(約5〜6%)

→ 局部的に濃度が高い部分ができやすく、

そこが腐食の起点になる事があります。

・銅(Cu)を含む(1.2~2%)

→ 耐食性を低下させ、ガルバニック腐食の誘発を招く事がある。

・合金元素の偏析が強い

→ 熱処理や加工で局部的な濃淡ができやすく、

アルマイト皮膜の成長速度が場所によって不均一になりがち。

・強度重視の合金設計

→ 耐食性や表面処理適性よりも、

引張強度・疲労強度に特化した材料であるため、

アルマイト処理が「落とし穴」になりやすい。

◎他の代表的な合金との比較

3.設計・発注時の注意点

A7075材にアルマイト処理を指定する場合、

以下のような事を意識することでトラブルを最小化することができます。

●腐食環境下の使用は要注意

腐食環境下で使う部品には不向き。

代替合金(A6061やA5052)の検討を推奨します。

●外観品質を重視しない

強度を優先する部品で、

外観不問で局部腐食も許容できるなら選択可能。

●事前試作で評価

量産前にアルマイト処理した試作サンプルを評価し、

膜厚・外観・耐食性を確認することが重要です。

4.まとめ

高強度が魅力のA7075材ですが、

アルマイト処理を安易に指定すると

耐食性や外観品質で、問題が生じる可能性があります。

設計の初期段階でこうした材料特性を理解しておくことが、

後々のトラブルを防ぐ大きなポイントです。

「強度」と「表面処理特性」のバランスを見極めることが、

A7075材を正しく活かす鍵です。