2025.09.23 更新

品質

皮膜クラックだけじゃない!アルマイトの“見えない劣化”とその診断法とは?

アルマイト処理はアルミニウムを保護し、耐食性や耐摩耗性を向上させる代表的な表面処理技術です。

しかし、外観上は異常がなくても、

内部では「見えない劣化」が進んでいるケースがあります。

こうした劣化を放置すると、

部品の寿命や安全性に大きな影響を与えることも。

この記事では、皮膜クラック以外に潜む劣化現象と、

その診断・点検について解説します。

Index目次

1.アルマイト皮膜の“見えない劣化”とは?

アルマイト処理は高い耐食性・耐摩耗性を持ちますが、

使用環境や経年により

「外観では分かりにくい劣化」が進む場合があります。

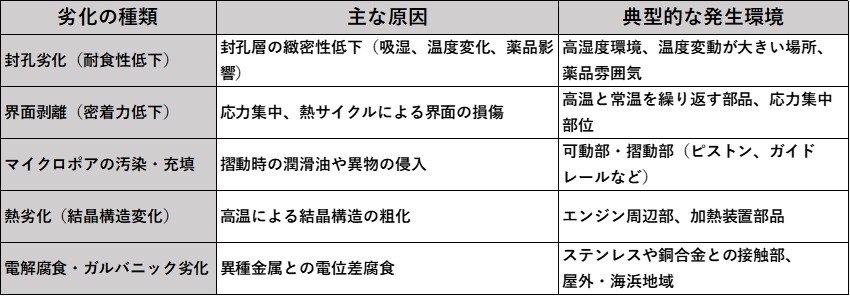

代表的な種類と原因を整理すると次のとおりです。

劣化の種類と原因

2.劣化が進むとどんな問題が起こるか?

- 部品寿命の短縮(摺動部の摩耗促進)

- 局部腐食の発生(すきま腐食など)

- 組み付け精度への影響(皮膜剥離片が異物混入源となる)

- 製品信頼性の低下(予期せぬ不具合によるトラブル)

- 絶縁性の低下(漏電などによる故障や事故)

特に輸送機器や精密機器では、安全性や長期耐久性に直結するため、

定期的な診断が欠かせません。

3. 劣化診断に活用できる手法(量産前評価の段階で)

使用中の製品でこれらの検査を行うのは現実的ではありません。

そのため、量産前の試作評価段階で以下の手法を用いて

メンテナンスのタイミングを事前に把握し計画する事も大切です。

●顕微鏡観察(SEMなど)

皮膜断面の微細なクラック・剥離を確認。

●耐食性試験(塩水噴霧試験など)

想定使用環境に対する耐食性の傾向を把握。

●摩耗試験

摺動部品の耐久性を比較検証。

●蛍光染色法(蛍光探傷試験)

封孔不良や微細なクラックなどを可視化。

こうした評価を事前に行うことで、劣化が始まるタイミングを事前に知り点検時期を予測し、

安定した品質確保が可能になります。

4.定期点検・メンテナンスのポイント

- 使用環境に応じた点検サイクルを設定(例:重塩害地域なら短周期)

- ロットごとの品質データを蓄積し、傾向変化を監視

- 劣化兆候が見られたら再処理・交換を検討

- 保守管理者と「診断基準」を共有し、トラブルの未然防止につとめる

封孔劣化の簡易確認方法

マジックで線や記号を書いて乾燥後に拭き取る。

劣化無い→マジックは綺麗に拭き取り可能。

劣化がある→マジックの跡が残る。

劣化が認められた場合のアクション

●軽微な変色・封孔劣化の場合

部品を剥離処理して再アルマイト化が可能。

ただし母材寸法や形状精度への影響は要確認。

●界面剥離や熱劣化・深いクラック・腐食がある場合

再処理では性能回復が困難なことが多い。

この場合は交換を推奨。

5.まとめ

アルマイト皮膜は非常に優れた保護性能を持ちますが、

目に見えない部分で劣化が進行している場合があります。

「トラブルが起きてから対応」では遅く、

定期的な診断とメンテナンスによる予防的管理が重要です。

部品寿命の延長、信頼性向上をお考えの方はぜひ一度ご相談ください。