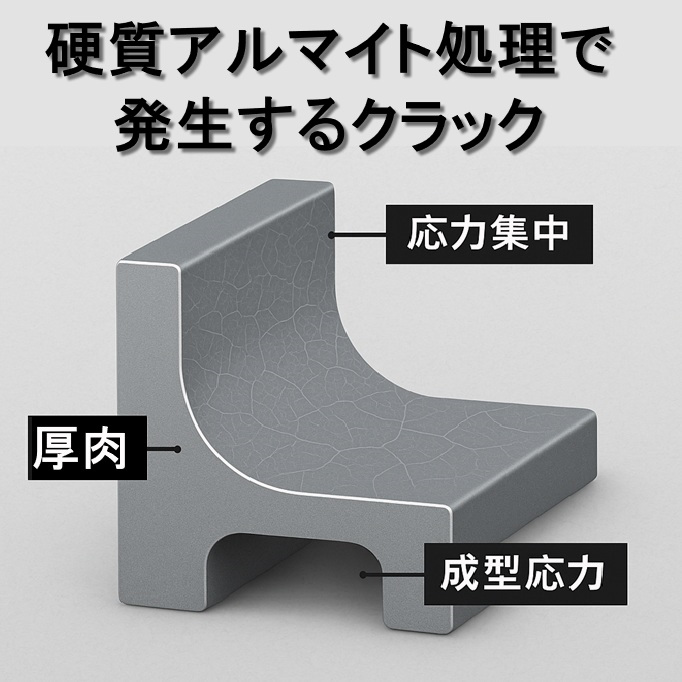

硬質アルマイト処理で発生する応力によるクラックについて

Index目次

1. なぜ硬質アルマイト処理で“クラック”が発生するのか?

硬質アルマイト皮膜はセラミックのような特性を持ち、耐摩耗性や絶縁性に優れています。

しかしその一方で「延性」が極めて低く、

変形や応力に対して追従できない性質があります。

このため、母材に応力が残っている状態や、形状的に応力が集中する形状では、

処理後に皮膜が追従できず割れてしまうことがあります。

その他にも外力による変形や熱膨張係数の差も割れの大きな原因になります。

特に以下のような設計・製造要因が重なると、クラック発生のリスクが高まります。

- 不均一な肉厚による応力集中

- 急な形状変化(内角、穴周辺、リブの交差)による応力集中

- 成型時に生じた内部応力(鋳造・押出・加工応力)

2. 肉厚設計の落とし穴:厚すぎても薄すぎても危険

アルミ部品における肉厚設計は、アルマイト処理の安定性にも大きく関わる事があります。

■ 厚肉部のリスク

肉厚が極端に厚いと、冷却時の収縮差やアルマイト皮膜の成長差が大きくなり、

内部応力が集中しやすくなります。

この応力が皮膜生成中の母材の熱膨張により解放されることで、

処理中または処理後にクラックが発生する事があります。

■ 肉厚変化が激しい部位

急激な厚みの変化は、応力の集中点となります。

特に厚肉部と薄肉部の境界は、皮膜の成長スピードや冷却挙動が異なり、

クラックが発生しやすい領域です。

■ 薄肉部の注意点

鋳造欠陥や応力が集中した薄肉部では、

処理後に母材に微細な破断が発生するリスクもゼロではありません。

【設計上の対策】

- 可能な限り肉厚を均一化する

- 厚肉部には応力除去処理(T5・T6など)を検討

3. 応力集中形状がクラックの引き金に

鋭角なコーナーや深穴、複雑なリブ構造は、機械的にも熱的にも応力が集中しやすい形状です。

■ よくある高リスク形状

- Rの小さい内角

- V字のシャープな溝

- 複数リブの交差点

■ 設計上の対策ポイント

- コーナーのRは大きめに設定する

- リブはできるだけ形状を単純化

こうした小さな形状配慮が、処理後の信頼性に大きく影響します。

4. 成型時に生じる“内部応力”にも注意

意外と見落とされがちなのが、部品成型時に生じる残留応力(内部応力)です。

この応力が処理中の温度変化や皮膜の成長と相互作用し、

クラックの引き金になる場合があります。

■ 残留応力が生まれやすい工程

- 鋳造品:冷却速度差によって引っ張り応力や圧縮応力(応力ムラ)が発生しやすい

- 押出材:方向性のあるひずみを残しやすい

- 切削加工:切削条件によって応力が偏在する事もある

■ 対策として有効な処理

1応力除去焼鈍

成型加工・切削で残留した「内部応力」の除去を

低温で加熱し緩やかに冷す事で残留応力を穏やかに開放し、

残留応力を除去又は再分布させる。

2ショットブラスト

表面に投射材を衝突させ表面を圧縮塑性変形させて引張応力を相殺。

5. 設計段階でできる「クラックを防ぐ3つの原則」

アルマイト処理のトラブルを未然に防ぐには、

設計段階で以下の3点を意識することが効果的です。

- 可能な限り肉厚を均一にし、極端な厚肉や薄肉を避ける

- 応力集中を起こしやすい形状を避ける

- 必要に応じてアルマイト処理前に応力除去を行う

処理後の不具合は後戻りできないケースが多く、

時間とコストの損失につながります。

設計段階での一工夫が、部品の信頼性と処理品質を大きく左右します。

6.まとめ

硬質アルマイト処理は優れた機能性を持つ一方で、

設計・製造工程との相性が非常に重要な処理です。

肉厚・応力集中・成型応力などの要素がクラックの原因となることから、

“設計こそが最大の予防策”と言っても過言ではありません。

アルマイト処理を活かすには、

設計・製造・処理のそれぞれが連携する視点が求められます。

本記事が、高精度且つ、信頼性の高いアルマイト製品設計の一助となれば幸いです。