1.鋳造欠陥:鋳巣の種類と特徴

●ガス巣(ブローホール・ピンホール)

鋳造時のガス巻き込みや溶湯(溶けたアルミ)内に含まれるガス、析出ガスが原因の微細な鋳巣。

(比較的大きい空洞をブローホールと呼び微細な空洞をピンホールと呼ぶ)

直径:数mm〜数μm程度

●引け巣

主に凝固収縮※¹によって生じる空洞

一般的にガス巣より大きく、肉眼でも確認可能

※¹凝固収縮とは:物質が液体から個体になる際に体積が減少する現象

2.鋳巣がある素材のアルマイト処理時に潜む「不良」

アルマイト処理は、電解液内でアルミ表面を電解酸化し高い耐食性を付与する処理です。

しかし、鋳巣が存在すると、その内部に電解液・水洗水などの液体が浸入する事があります。

問題はこの残留液が処理直後には現れず、時間が経ってから染み出す事です。

●その結果発生する2種類の不良

1.酸垂れ

鋳巣内部に残っていた処理液(硫酸等)が水洗工程で洗いきれず後に染み出て皮膜の肌にシミが出来る

2.白粉(しろこ)

発生のメカニズムは以下の記事からどうぞ

これらの不良は「時間差で突然発生する事もある」ため、製造工程では問題なく見えても、

出荷後にトラブルにつながる可能性もある厄介な不良です。

鋳巣は「見た目」よりも「後日のトラブル」にこそ深刻な影響を及ぼします。

●ダイカスト部品の色ムラの原因は別にある

補足ですが、アルミダイカスト部品へのアルマイト処理で起こる色ムラ・膜厚のムラは以下が主因です。

- シリコン偏析による部分的な皮膜成長阻害

- 離型剤残渣

3.各対策の現実的な有効性

①樹脂含浸処理

ピンホールに対して樹脂封止し処理液の浸入を防ぐ手法

【有効性】

効果は限定的。細孔には一定効果あるが、

大きめの巣・連通巣を塞ぐ事は不可能。

【課題】

コスト高・工程追加・LT延長化

②真空洗浄、超音波洗浄

- 真空引きや超音波で鋳巣内の残酸除去を実施

- 鋳巣内部の液体排出を強制促進

【有効性】

非常に高い。有力な実用策。

【課題】

設備投資が必要で初期コスト負担大。

鋳巣の大きさ形状によっては処理液が残留する事がある。

③鋳造条件の改善(本質対策)

- 真空ダイカスト採用

- 適切な湯流れ設計・鋳造温度(型温)・溶湯管理

- 離型剤管理・金型設計の最適化

【有効性】

鋳巣を無くす事は簡単では無いが最も根本的かつ効果が大きい。

そもそも鋳巣の発生を抑制できれば効果絶大。

【課題】

金型設計・鋳造プロセス全体の見直しが必要。

鋳巣が全く発生しないプロセスは実現困難。

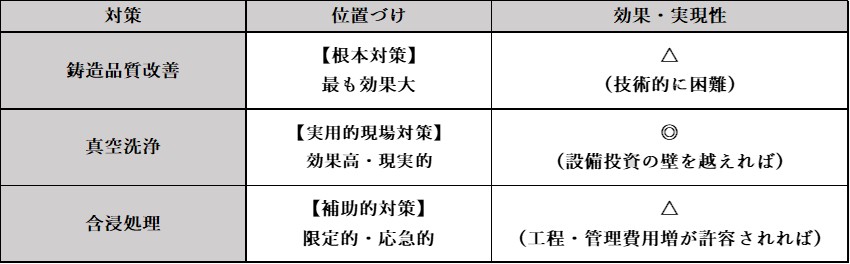

対策の位置づけ、実現性のまとめ

4.まとめ

アルミダイカストADC12材の鋳巣は、アルマイト処理における白粉・酸垂れの最大要因です。

白粉不良は「後出し不良」であり、工程検査では見つけにくく、

納入後暫くして発生しクレーム化する可能性がある非常に厄介なトラブルです。

真空洗浄の導入や鋳造条件の最適化が最も効果的な対策になります。

鋳造側アルマイト側両方からのアプローチを行う事でより効果的な対策となります。

当社では、こうしたADC12材や鋳物材のアルマイト処理における酸残りの対策について積極的に取り組んでおります。

ADC12材のアルマイト処理でお困りの際はぜひ当社にご相談ください。