①膜厚の指定について

アルマイト(陽極酸化)処理では、アルミニウムの表面に酸化皮膜を生成することで耐食性や耐摩耗性を高めます。

この皮膜の厚さ、つまり膜厚(μm単位)は、製品性能や機能に直結する重要なパラメータです。

たとえば…

- 20μ:一般的な耐摩耗用途、絶縁性が必要な製品など

- 30μ:高耐摩耗用途、機械部品、高負荷摺動部など

といった使い分けが一般的です。

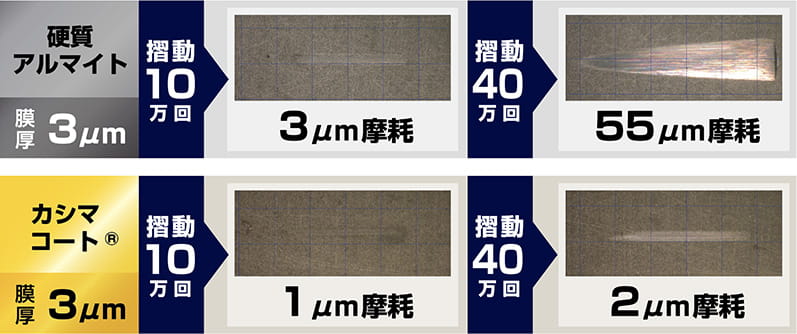

更に耐摩耗が必要な環境では潤滑性硬質アルマイト『カシマコート』を強く推奨します。

カシマコートならばさらに薄膜でも硬質アルマイト以上の耐久性が実現可能です。

例:同一硬度の硬質アルマイトVSカシマコート摺動テスト

結果:硬質アルマイトは10万回で3μ摩耗、カシマコートは40万回で2μ摩耗

カシマコートの詳細は下のリンクからご確認下さい。

②わずか10μの差…でも現場では大違い!

「たった10μの違いで何が変わるの?」と感じるかもしれません。

ところが、加工現場ではこの差が工程設計・品質管理・管理条件にまで影響を及ぼします。

⑴寸法公差への影響

アルマイト皮膜は母材に浸透する方向にも成膜しますが、多くは表面方向への成長皮膜を考慮する必要があります。

つまり、膜厚30μ=片側で約15μ、両側で30μの寸法増加と考える必要があります。

アルマイト皮膜にも膜厚公差が必要でおよそ±5%前後の膜厚公差が必要です。

膜厚が増えれば膜厚のバラツキも大きくなります。

【事例】

ある精密部品で、膜厚20μ指定では嵌合部が問題なく組めていたものの、

耐久性向上目的で30μに変更した途端に、

「通らない」「組めない」トラブルが発生。

再切削やリーマ加工でリカバリーを試みるも、

工数が大きく増加してしまいました。

皮膜の剥離は可能ですが、元の寸法には戻せません。(浸透皮膜も剥離する為)

⑵材質との相性もチェック

アルミ合金の種類(A5052、ADC12など)によってもアルマイトとの相性が全く異なります。

たとえばダイカスト材では均一な皮膜は得難い。

特に、A7075材等のアルマイトと相性が良くない材料では厚膜化にすることで、

品質トラブルリスクが跳ね上がります。

⑶表面処理の性能要件を明確に

本当に30μが必要なのか?耐食・耐摩耗・絶縁など必要とする性能を明確化すれば、

場合によっては20μでも必要な要件を満たす可能性があります。

④「膜厚は“仕様”ではなく“戦略”」

現場では、「膜厚が厚いほど強い」といった単純な話では済まされません。

膜厚はコスト、工程、品質の全てに関わる重要な“戦略的要素”です。

適切な膜厚の選定には、表面処理業者との早期のすり合わせを行い、

事前の試作評価が非常に効果的です。

単なる「膜厚指定」にとどまらず、

目的に即した膜厚設計を進めていきましょう。

⑤まとめ|膜厚「10μ差」が、QCDの明暗を分ける

- 20μと30μでは加工精度・通り性・面粗さ・処理条件まで異なる

- 設計段階での膜厚考慮は、後工程のトラブル防止に直結

- 処理工数の増加=コストアップ

膜厚指定は、単なる「表面処理の仕様」ではなく、製品づくりの一部です。

たかが10μと思わないで見えない裏側の違いが、

最終的な品質とコストに跳ね返ってくることを、

ぜひ設計や調達担当の皆様にも知っていただきたいと思います。