2024.02.29 更新

基礎知識

アルマイトのマスキングと寸法精度対策について

アルマイトを付ける事で寸法変化や導通が失われる事を理由に部分的にマスキングを希望されるお客様がおられます。これらの対策についてまとめておりますので最後まで読んで頂けるとよりアルマイトに対して理解が深まるかと存じます。

Index目次

①マスキングの種類

1.シリコンゴムマスキング

柔軟性と絶縁性があり耐薬品性も備える事で主に孔やシール面・シール溝等のマスキングを行う時に使用します。

アルマイトが付いて欲しくない部位に電解液が触れないように

物理的に遮断しマスキングする方法です。

ノック孔やネジ孔のマスキングはシリコンゴムの詮で孔を塞ぐ事で対応が出来る為、

専用のマスキングが無くても汎用のマスキングゴム栓で対応出来る事があります。

面や溝部等のマスキングは製品に合わせ型を製作し

専用のマスキングが必要となる為、単品の場合対応が困難です。

2. マスキング塗料塗布

マスキング塗料をアルマイトが不要な面に塗布してマスキングを行います。

自由度が高く曲面等にもマスキングが出来ますが、

手塗り作業の為、難易度によって作業工数が多くなり、コストが高くなりがちです。

しかし、単品で汎用のマスキングが使えない場合、

新規でマスキング型を製作するよりは安価に対応が可能です。

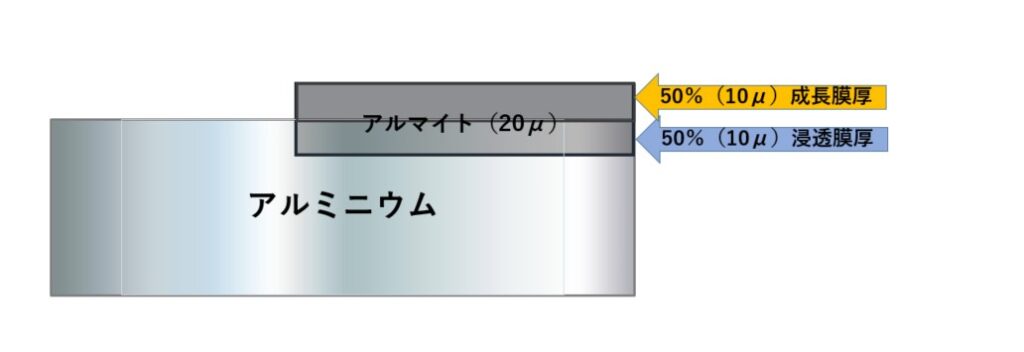

②寸法精度について

厳しい嵌め合い公差がある孔等にマスキングを施して寸法精度を確保したいというケースも御座いますが、

そのような場合は以下の3つの方法が御座います。

-

アルマイト膜厚を見込んだ加工を行う[コスト(★)・難易度(★★★)] こちらのページ中ほどで加工狙い値自動換算が御座います

- マスキングを行う[コスト(★★★)・難易度(★)]

- 下孔加工の状態でアルマイト処理を行い処理後に仕上げ加工を行う。[コスト(★★)・難易度(★)]

以上3つ方法がありますが、アルマイト工程で保証が可能なのは膜厚であり、

完成時の寸法保証は致し兼ねますので、可能であれば3番の後加工を推奨致します。

マスキングをしても稀に電解液の漏れがあった場合

僅かにアルマイト皮膜が生成されてしまう事があります。