Index目次

1.輸送機器メーカーが求めるアルマイト品質とは

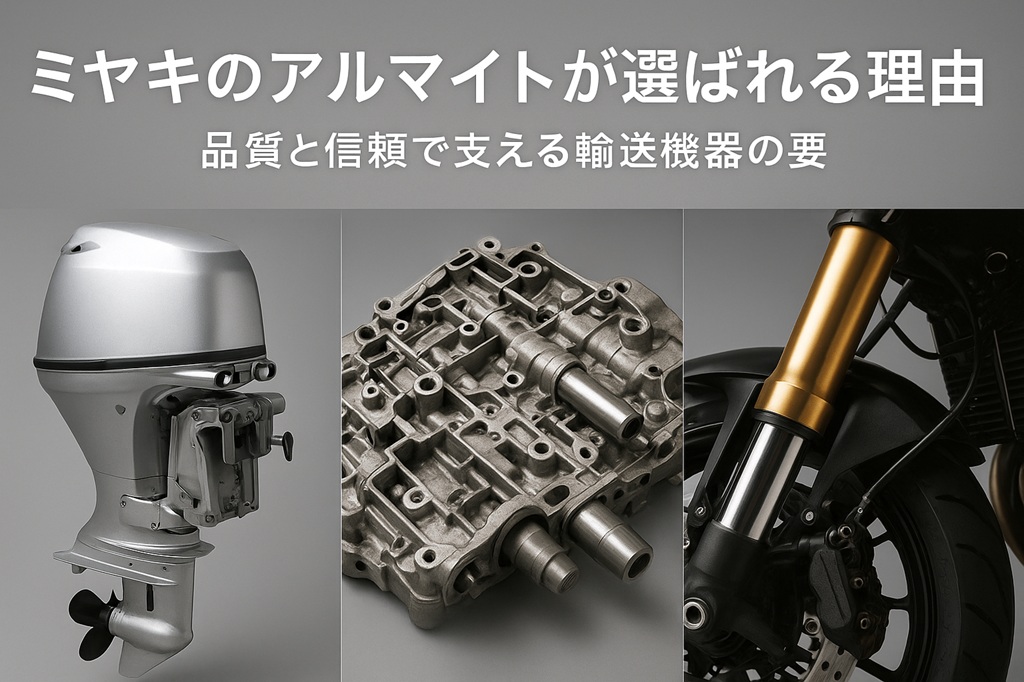

船外機、ブレーキ、トランスミッションバルブ、サスペンション――。

いずれも「軽量かつ高精度」「苛酷な環境下での信頼性」「長期安定性」が求められる部品です。

これらの共通点は、“見えないところで確実に動作し続けること”。

その要求を満たすために、アルマイト皮膜には次のような性能が欠かせません。

- 高い耐食性:海水、ブレーキフルード、各種オイルなどへの耐性

- 安定した膜厚・硬度管理:ミクロン単位での制御精度

- 寸法再現性:公差の厳しい部品でも安定した処理品質

- 量産ロット間のばらつきの少なさ(工程能力)

こうした要求を背景に、ミヤキのアルマイトは「信頼できる表面処理」として、

多くの大手輸送機器メーカーで採用されています。

2.技術面 ― 「代表的な採用分野と対応技術」

■ 船外機関連(ケース~内燃機関部品)

海水環境という過酷な条件では、MDコートの耐食性能が高く評価されて外観部品の塗装下地で多く採用されています。

船外機内部の内燃機関部品でも海水が循環する部位の防錆目的で採用されています。

■ 四輪部品(ブレーキ・トランスミッションバルブなど)

ブレーキや油圧制御部品は、寸法精度と清浄度が最重要。

ミヤキでは、専用治具設計や高精度の条件管理を活用し、

安定した皮膜形成を実現しています。

■ 二輪・自転車部品(サスペンションなど)

耐摩耗性・意匠性・軽量化のバランスが求められるサスペンション部品。

カシマコートの滑らかな摺動特性は、モータースポーツから市販車両まで幅広く採用されています。

3.品質保証と生産体制 ― 「量産で安定した生産体制の仕組み」

- ISO9001/14001取得体制による品質・環境マネジメント

- 外観検査の全数検査体制

- 試作から量産までの一貫対応(設計段階での要素評価含む)

- 再現性の高い治具管理・自動アルマイトライン設備による電解条件のデータベース化

製品の特性に応じて処理前後の脱脂・超音波洗浄・純水リンス・乾燥工程までを一貫管理し、

微粒子や油分残渣の再付着を防止するクリーンプロセスを構築しています。

輸送機器メーカーとの取引では、

「一定以上の基準で安定した品質かつ納期が守られる事」が最も重視されます。

ミヤキでは、長年の量産ノウハウと工程管理技術により、

厳しい品質保証要求にも応えられる体制を構築しています。

4.デリバリー体制 ― 柔軟で途切れない生産対応

品質と並んで大手メーカーが重視するのが、安定した納期対応力です。

ミヤキでは、日次・週次での生産の進捗状況を可視化

複数ラインによる分散生産体制

緊急案件への優先枠対応を組み合わせることで、

突発的な需要変動にも柔軟に対応可能です。

また、工程の進捗をリアルタイムで把握できる生産管理システムにより、

「顧客の事情に合わせた柔軟な対応」デリバリー品質を維持しています。

納期遵守率の高さは、多くの輸送機器メーカーからの

信頼を支える重要な要素となっています。

5.ミヤキが選ばれ続ける理由

- 皮膜特性のバランス設計力(耐摩耗性×寸法精度×耐食性)

- 各種アルミ合金材への知見(ダイカスト材やA6061などの展伸材迄特性に応じた処理)

- 開発・技術部門との柔軟なコミュニケーション

- 品質保証体制とトレーサビリティ管理

- デリバリー対応力:安定した納期管理と柔軟な出荷体制

これらが総合的に評価され、

ミヤキは「開発パートナー」としての信頼を確立しています。

6.企業紹介 ― 株式会社ミヤキについて

株式会社ミヤキは、1981年に宮木鉄工所アルマイト事業部から独立し、

設立されたアルマイト処理専門メーカーです。

静岡県浜松市を拠点に、カシマコート・MDコートをはじめとした

機能性アルマイトを展開し、船外機・自動車・二輪・産業機械など幅広い業界に表面処理技術を提供しています。

所在地

:静岡県浜松市

公式ホームページ

:https://www.kashima-coat.com/

主要技術

カシマコート、MDコート、硬質アルマイト、カラーアルマイト、シュウ酸アルマイト、他

強み

試作から量産までの一貫対応、精密部品・複雑形状への対応力、

小ロットから月数万の大量生産までフレキシブルに対応

まとめ

「品質」「技術」「体制」そして「デリバリー」。

すべてがそろって初めて、

“信頼できるアルマイト”になる。

株式会社ミヤキは、過酷な環境で確実に機能し続ける

輸送機器部品を支える表面処理のパートナーとして、

今日も確かな品質を届け続けています。